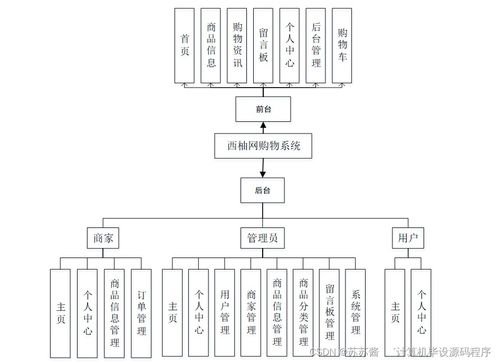

在工業4.0和智能制造浪潮的推動下,智能工廠已成為制造業轉型升級的核心載體。其中,智能物流系統如同工廠的“智慧血脈”,高效、精準地連接著生產的每一個環節。這一系統的卓越運行,離不開WMS(倉庫管理系統)、ERP(企業資源計劃)、MES(制造執行系統)以及AGV(自動導引運輸車)等關鍵計算機系統與服務的深度融合與協同應用。

一、 核心系統:構建智能物流的“中樞神經”

1. ERP:戰略規劃與資源調度的大腦

ERP系統站在企業全局高度,整合財務、供應鏈、生產、銷售等核心資源。它為智能物流提供宏觀指令,如主生產計劃、物料需求計劃、采購訂單等,決定了“需要什么、何時需要、需要多少”,是物流活動的總源頭和驅動力。

2. MES:生產現場執行的指揮官

MES系統承上啟下,直接連接ERP與車間底層設備。它接收ERP的生產指令,并將其分解為詳細的工序級作業任務。在物流層面,MES實時發布物料配送指令(如準時化JIT配送)、跟蹤在制品狀態、管理生產批次,確保物料在正確的時間、以正確的數量送達正確的工位,是實現柔性生產和精益制造的關鍵。

3. WMS:倉儲作業精準化的核心

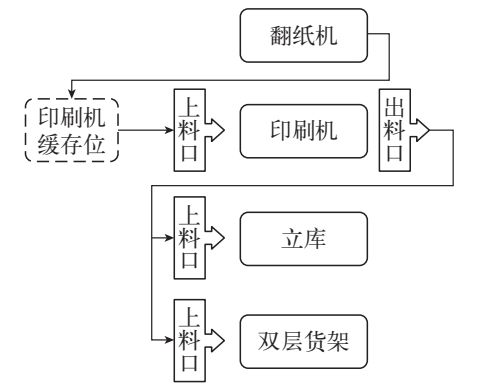

WMS專注于倉庫內部作業的精細化管理。它通過條碼、RFID等技術,實現物料/成品的入庫、存儲、盤點、揀選、出庫全流程可視化與自動化控制。WMS接收來自ERP的出入庫計劃和MES的線邊庫需求,優化庫位分配、規劃揀貨路徑、調度倉儲設備(如立體庫、輸送線),極大提升倉儲空間利用率和作業準確率,是保障物流效率與準確性的基石。

二、 AGV:柔性智能的“搬運執行者”

AGV作為可編程的移動機器人,是連接倉庫、生產線、裝配線等節點的物理紐帶。它通過無線網絡接收來自WMS或MES的搬運任務指令,自主規劃路徑、避障導航,完成原材料、半成品、成品的自動搬運。AGV的引入,替代了傳統人工叉車和固定輸送線,實現了物流路徑的靈活重構,滿足了多品種、小批量、混線生產的物流需求,是智能物流系統柔性化和自動化的直觀體現。

三、 系統協同:數據驅動下的無縫集成

智能物流的高效運轉,絕非單個系統的孤立運行,而是基于數據流的高度協同:

- 計劃層到執行層的信息貫通:ERP的生產與物料計劃下達至MES,MES根據實時生產進度生成具體的物料需求指令并觸發WMS的出庫任務。WMS調度AGV執行從倉庫到線邊的定點配送。整個過程數據實時反饋,形成“計劃->執行->反饋”的閉環。

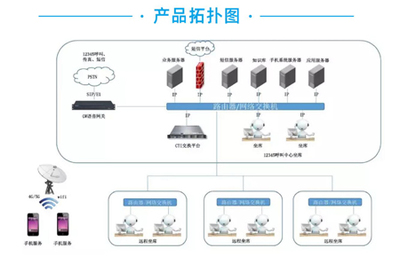

- 實時數據交互與可視化:各系統通過API、中間件或工業物聯網平臺進行集成。AGV的位置狀態、任務完成情況反饋給WMS/MES;倉庫庫存數據實時同步至ERP。管理者可在統一看板上監控物料流動、庫存水平、設備狀態,實現透明化管理。

- 動態優化與智能決策:系統積累的大量物流數據,結合人工智能與大數據分析,可實現更高級的功能,如:預測性物料需求、倉儲布局動態優化、AGV集群調度最優解、異常情況(如缺料、設備故障)的自動預警與應對等。

四、 計算機系統服務:穩固的“數字基座”

上述系統的穩定、高效運行,依賴于強大的底層計算機系統服務支撐,包括:

- 網絡基礎設施:高可靠、低延遲的工業以太網、5G、Wi-Fi網絡,確保數據實時傳輸。

- 計算與存儲平臺:服務器、邊緣計算設備、云平臺提供充足的計算與數據存儲能力。

- 中間件與集成平臺:實現異構系統間的數據轉換與無縫連接。

- 網絡安全體系:保障工業控制數據與商業數據的安全,防止中斷與泄露。

- 運維與支持服務:確保整個IT/OT環境持續穩定運行。

****

在智能工廠的宏大圖景中,WMS、ERP、MES與AGV等系統已從獨立工具演變為一個有機的智能體。它們通過數據流緊密耦合,共同構建了一個響應迅速、透明可視、柔性智能的現代物流體系。這不僅大幅降低了物流成本、提升了運營效率與準確性,更是工廠實現數字化、網絡化、智能化轉型,贏得未來制造競爭優勢的關鍵支柱。未來的智能物流,將在更深度的數據融合與更先進的人工智能驅動下,向自適應、自決策、自優化的方向持續演進。